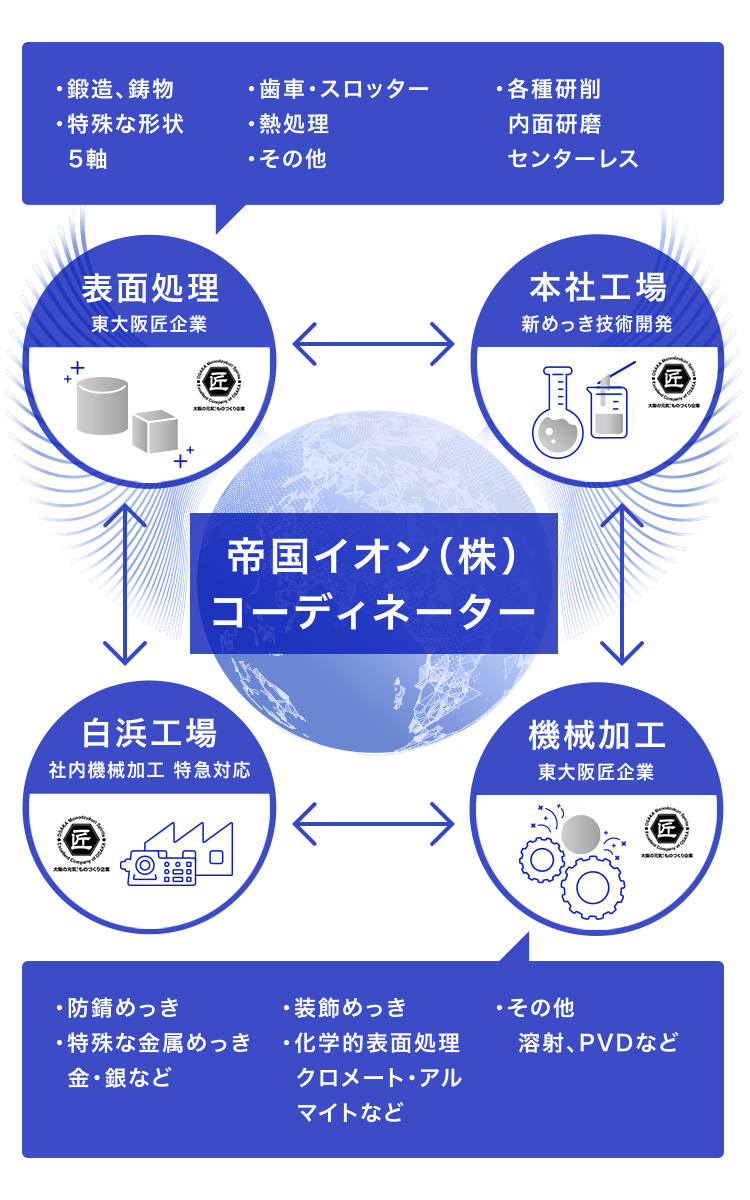

帝国イオンは、東大阪を大きな工場ととらえ、様々な業種の匠企業と信頼関係を築きものづくりをしています。

めっきは勿論のこと、それぞれの匠企業が持つものづくりの技術やノウハウをつなげ、お客様のあらゆるご要望に対してトータルでお応えしております。

海外進出やインターネットで世界の市場が変革する中、「ものづくりネットワーク」と「未来めっき」を融合させ、お客様と共に新しい価値を創造するチャレンジの輪を広げていきたいと願っております。

ー 信頼でつながる ー

多工程にわたる複雑な管理を一括でお任せください

当社にお任せいただければ、お客様に代わって完成品までの管理をさせていただきます。

当社の品質保証体制のもとで企業間の工程管理を実施しますので、安心いただける製品を提供致します。

匠企業と長年の信頼関係があるので、価格や納期の相談をお客様に代わってさせていただけます。

また、定期運送ルートで物流を行っておりますので、運送コストはかかりません。

東大阪の様々な匠企業の熟練の技をつなげることで、難しい製品でも短納期で提供させていただきます。

お困りのことがございましたら、

チャレンジさせて下さい!!